開発のきっかけは、ある歯科医師の方から入れ歯や義歯の話を聞いたことです。入れ歯や義歯は最初に取る歯形の精度が非常に重要で、それによって仕上がりが左右されると。現在でも歯形を取る印象剤として知られるアルギン酸という物質。粉末状で、水に溶いてペースト状にして使います。歯に押し当てて、2~3分で固まる、非常にポットライフ(使用可能時間)の短い材料です。だからできる限り素早く、気泡なく混ぜなければいけない。

開発を始めた当初は「アルギン酸を練ることができて一人前」と衛生士さんの技術を表すぐらい、難しい仕事だったんです。当時も機械は存在していたけれど、手で混ぜるのと大差なくて、結局あまり使われなかったようです。「これができれば、いくらでも売れますよ」ってお客様に言われて、そう言われたらチャレンジするでしょ、製造メーカーだから。それで、開発に着手しました。

攪拌や脱泡のノウハウなんてなくて、ゼロからスタート。まずは従来方法からやろうと決めて、プロペラ式を試しましたが、手で練るよりも泡だらけに。使用後の清掃も大変でした。脱泡は真空脱泡を使うつもりでしたが、仕組みがかなり面倒で、応用を断念。この頃は、正直、考え込むことも多かったですね。

それでも実験を繰り返すうち「プロペラやヘラがなくても練れればいい。攪拌と同時に気泡が取れたら、さらに効率的だ」と気づいた。30 秒以内でアルギン酸を練るのが目標でしたから、同時なら時間が短縮できると考えました。そんな時に目にとまったのが、遠心脱泡機です。試しにヘラで混ぜたアルギン酸を遠心脱泡機にかけてみたら、時間のせいで固まりはしたものの、気泡だけはうまく消えていた。

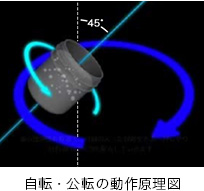

つまり遠心脱泡機の容器の中でどうにかして攪拌できれば、攪拌と脱泡が同時に素早くできるのでは、と考えました。これが「あわとり練太郎」のイメージの根幹になります。まず頭に浮かんだのは〝遊星歯車〟です。惑星が太陽の周りを自転しながら回っていくように遠心脱泡機の容器部分に回転力を与えれば、攪拌できると思ったんです。不安もありましたが、この機構でいくことにしました。

一番の問題は遠心力によって生じる大きなG。脱泡には最低200G程度の加速度が必要で、でもこれはスペースシャトルの打ち上げ時の約30倍。一般の遠心分離機は容器が固定だから強いGにも耐えられますが、回転させるとなると駆動部分が必要になります。

駆動機構を組み込んだ試作機は回転を始めた瞬間に壊れてしまったり、部品が飛び散り、大けがをしそうなこともしばしば。いくつか大手設計会社にも設計をお願いしてみましたが、構想を話しただけで「できません」と、ことごとく断られて、結局、自分たちでやるしかなかった。

開発を始めて、おおまかな機構の仕組みに辿り着くまでに約1年、容器側の傾斜角度と回転を伝えるジョイント部分を解決して、攪拌と脱泡の同時処理で評価可能な試作機が出来上がるまでにさらに2年かかりました。

これで完成と思った。ところが、試作機は5分から10分の運転は問題なかったんですが、2時間、3時間と動かすと回転部から煙が上がって、壊れてしまいました。原因はジョイント部分の摩擦でした。軸受けに塗られている油膜が強力な遠心力で飛散してしまうんです。分解すると洗ったみたいにカラカラ。そこで、お椀にベアリングを入れて油で密封するような構造を作ったり、最後の最後まで試行錯誤の連続でした。結局、初代「あわとり練太郎」はジョイントを使わず、Vベルトを採用しています。

なんとか試作機ができ、エポキシ樹脂と硬化剤の攪拌を行って、容器を開けた瞬間、「あっ、どこかにこぼれてしまった」と錯覚したほど、気泡がなく透明で容器の底が完全に透けて見えていました。

市場投入したあとは、お客様からのクレームをひとつひとつ丹念に拾い上げて改良して、それが現在の「あわとり練太郎」にも受け継がれています。100 gの素材に200Gがかかれば、約20 kgの重量がそのまま駆動部にかかります。その重さに耐え、実用的な遠心力を生み出すまでには大変苦労もしましたが、掛け値なしに、これは立派なものだと自画自賛しています。