自転・公転テクノロジー

technology

自転・公転ミキサーの

パイオニア

独創製品開発への

チャレンジ

私たち、株式会社シンキーは1970年の創業以来、「感動・感激を創造するモノづくり」をテーマに、それまで世になかった新しいテクノロジーを独自開発し、世に送り出してきました。1970年代の電子ユニットの開発に始まり、デジタルパネルメーター、磁気ヘッドテスターなどの事業分野を手掛け、製品群の中には日本初、世界初の独自商品なども生み出しました。

そして、現在では、世界で初めてシンキーが実用機として発売した「自転・公転方式ミキサー」が世界中の研究開発分野で採用され、先端材料分野のデファクトスタンダードミキサーとして世界のモノづくりに影響力を発揮しています。

これからも「独創性」「モノづくり」「感動・感激」をテーマに世界を牽引できる製品開発へチャレンジし続ける会社。・・・それがシンキーです。

Think! Think! Think! の

シンキーです

シンキーのモノづくりへの姿勢は、社名にもある「THINK」により表現されています。

技術革新に向けて考え続けることを社是とし、その証明としてアプリケーションラボにおいて複数の研究機関や、多くの研究者との共同研究開発を手掛けています。また、製品を販売するだけに留まらず、販売後もユーザー様が最適な研究開発や素材生産を行える環境を維持できるように、サポート体制も充実させる取り組みを行っています。

現在、そして未来に向けては、新たなニーズにマッチする全く新しいパラダイムの製品開発にも取り組んでいます。日本発のテクノロジーにより一人でも多くの人々がより豊かな生活を営めるようたゆまぬチャレンジを継続し、「感動・感激」のプロダクトを創造し続けます。

技術の用途

素材開発に活きる

自転・公転テクノロジー

シンキーが独自開発した、あわとり練太郎シリーズ・ナノ太郎シリーズは、飛躍的に攪拌・脱泡・粉砕の精度を飛躍的に向上させています。現在では、世界のあらゆる素材開発分野で利用されています。

用途分野 その1

電子・電気

- 導電性ペースト

(金、銀、銅、カーボン) - 半導体、電子部品、ゲームなどの接点・電極

- 絶縁性ペースト

- 電子部品の封止材、コーディング材

- はんだ

- プリント基板実装用のクリームはんだ

- 抵抗値ペースト

- チップ対抗の抵抗値ブランド

- シーラント材

- 液晶ガラス版接着剤とガラススペーサー

- LED蛍光体

- 白色発光用の蛍光体と樹脂

- 2液性

エポキシ樹脂 - 接着剤などの基材

- シリコーン樹脂

- 接着剤などの基材

- アクリル樹脂

- 接着剤などの基材

- ウレタン樹脂

- 接着剤などの基材

- 天然ゴム

- タイヤ原料など

- グリス

- 電機、機構部品用

- セラミック

- 水、有機溶剤とのスラリー

- レジストインク

- プリント基盤用、半導体用の感光剤

- ダイヤモンド粉

- 砥石材料としての砥粒

- レンズ 光学機器

- メガネ、コンタクト用のレンズ

- カーボン

ナノチューブ - ナノ材料の分散

- カーボンファイバー

- 繊維質形状の維持

- カーボンブラック など

- 燃料電池、

リチウムイオンなど2次電池の負電極

用途分野 その2

医薬・医療

- ・縣濁液

- ・ヒアルロン酸

- ・人工骨

- ・アルギン酸

- ・シリコーン

- ・軟骨

- ・義歯

- ・内視鏡 など

塗料

- ・UVインク

- ・印刷用インク

- ・プリンター用インク

- ・建材用塗料 など

食品

- ・カップ麺

- ・酢

- ・チョコレート

- ・練りわさび

- ・マヨネーズ など

製紙

- ・のり

- ・インク

- ・コーディング材 など

化粧品

- ・ファンデーション

- ・口紅

- ・マスカラ

- ・マニキュア

- ・アイシャドー

- ・クリーム

- ・ローション

- ・ヘアカラー

自動車

- ・接着剤

- ・塗料、インク

- ・燃料電池、リチウムイオン電池

- ・液晶ディスプレイ

- ・有機EL

- ・ゴム など

上記の他、先端素材開発、最先端化学の各分野において採用実績、及び共同研究実績があります。

しかし、ユーザー各社との秘密保持契約の観点から、詳細のご紹介は割愛させていただいております。

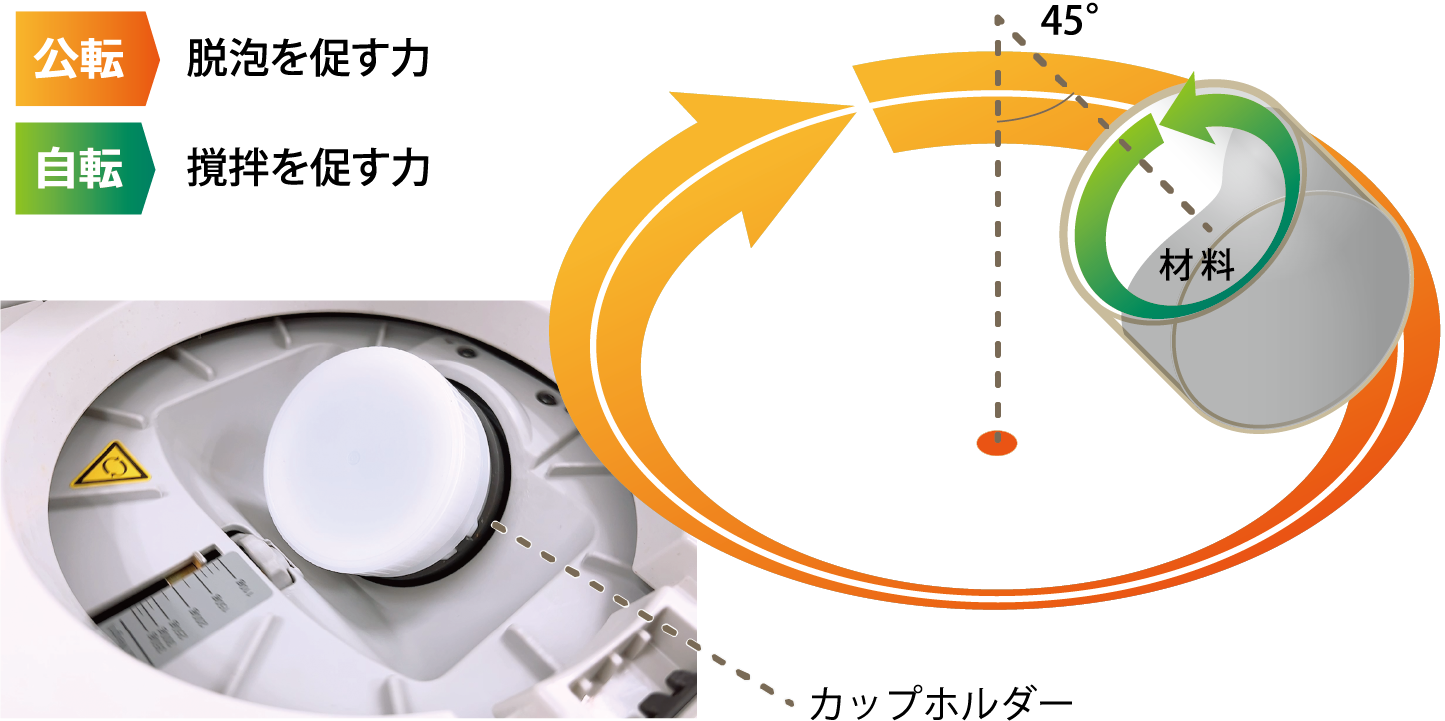

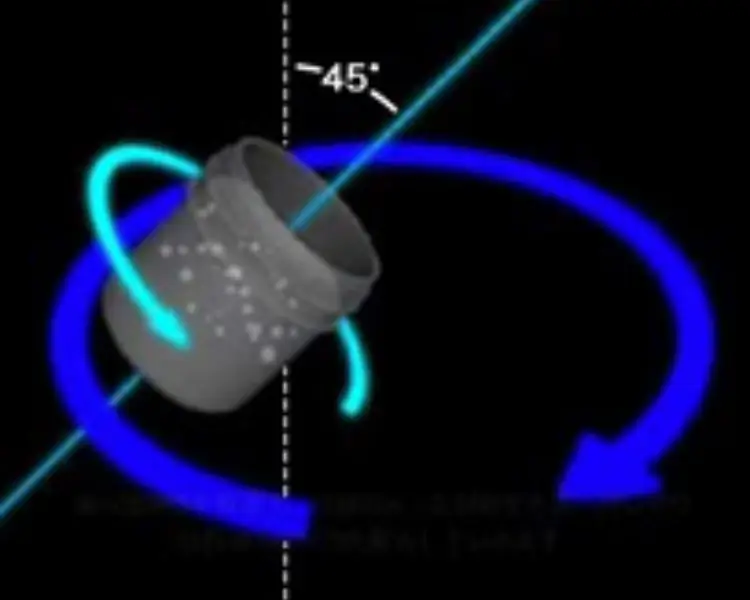

自転・公転テクノロジー

撹拌メカニズム

- 「容器の公転」により、容器内の材料が遠心方向に移動する力が働く脱泡を促す力

- 「容器の自転」により、材料に流れ(回転とせん断)が生じる撹拌を促す力

- また容器が「45度」傾いていることにより、3次元(渦+上下)の流れになる

- これを高速で続けることにより、液体や紛体の塊が細かくなりながら移動し続ける

- その結果プロペラを使用せず、粘度差や比重差のある材料でも短時間で均一な攪拌を実現する

混ぜる(攪拌)

最先端の素材を使用した製品開発には、様々な特性を持った材料を混合(攪拌)するプロセスが不可欠です。製品の質はまさにその組み合わせによって左右されます。また、直ぐに処理しないと硬化したり、温度変化に敏感な材料も多くあり、短時間の処理も求められていました。

効果的に泡を取る(脱泡)

素材開発によって大きな問題となる気泡の混入は、多くの研究開発者を悩ませていました。真空減圧や超音波、遠心分離など、様々な方式で脱泡を行っていましたが、それぞれ長所・短所があり材料開発の障壁として生じていました。

- 自然放置

- 粘度が高いと気泡が取れない。時間がかかる。

- 超音波

- 粘度が高いと気泡が取れない。

- 遠心分離機

- 気泡を分離するが破泡しにくい。材料が分離する。

- 消泡材

- 添加物は入れたくない。

- 真空減圧

- 材料が容器から吹きこぼれる。材料が揮発する。粘度が高いと気泡が取れにくい。

これらの問題を解決可能なのが、「自転・公転方式ミキサー」です。

自転・公転方式ミキサーは、400Gを超える遠心力を加えながら(公転)、材料自体を流動させる(自転)ことで、通常では得られない脱泡性能を実現しました。

さらに、真空減圧機能を加えたり、適切な回転数を変えるなど、弊社が長年培った調合レシピ・アプリケーションノウハウが研究者・技術者の悩みを解消しました。

大気圧タイプのミキサー

- 「公転の遠心力」で軽い気泡が上昇する

- 「脱泡モード」では僅かに自転している

- 液面に運ばれた気泡は自転のせん断によって破泡する

- 粘度の低い材料はこの原理で脱泡される

真空タイプのミキサー

- 粘度が高いと気泡の上昇速度が遅い

- 減圧により材料内の気泡が膨張する、気泡化する溶存ガスも現れる

- 気泡は攪拌により液面まで運ばれる

- 液面に運ばれた気泡は自転のせん断によって破泡する

- 粘度の高い材料もこの原理で脱泡される

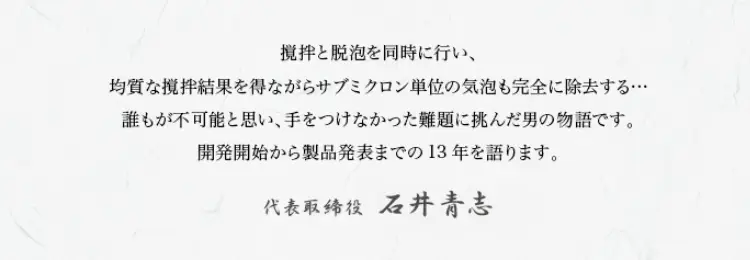

開発秘話

開発開始から製品完成まで実に13年

開発リーダーが語る「あわとり練太郎」誕生までの道程(みちのり)

チャレンジ精神を

くすぐられて

開発のきっかけは、ある歯科医師の方から入れ歯や義歯の話を聞いたことです。入れ歯や義歯は最初に取る歯形の精度が非常に重要で、それによって仕上がりが左右されると。現在でも歯形を取る印象剤として知られるアルギン酸という物質。粉末状で、水に溶いてペースト状にして使います。歯に押し当てて、2~3分で固まる、非常にポットライフ(使用可能時間)の短い材料です。だからできる限り素早く、気泡なく混ぜなければいけない。

開発を始めた当初は「アルギン酸を練ることができて一人前」と衛生士さんの技術を表すぐらい、難しい仕事だったんです。当時も機械は存在していたけれど、手で混ぜるのと大差なくて、結局あまり使われなかったようです。「これができれば、いくらでも売れますよ」ってお客様に言われて、そう言われたらチャレンジするでしょ、製造メーカーだから。それで、開発に着手しました。

ゼロからの突破口

攪拌や脱泡のノウハウなんてなくて、ゼロからスタート。まずは従来方法からやろうと決めて、プロペラ式を試しましたが、手で練るよりも泡だらけに。使用後の清掃も大変でした。脱泡は真空脱泡を使うつもりでしたが、仕組みがかなり面倒で、応用を断念。この頃は、正直、考え込むことも多かったですね。

それでも実験を繰り返すうち「プロペラやヘラがなくても練れればいい。攪拌と同時に気泡が取れたら、さらに効率的だ」と気づいた。30秒以内でアルギン酸を練るのが目標でしたから、同時なら時間が短縮できると考えました。そんな時に目にとまったのが、遠心脱泡機です。試しにヘラで混ぜたアルギン酸を遠心脱泡機にかけてみたら、時間のせいで固まりはしたものの、気泡だけはうまく消えていた。

つまり遠心脱泡機の容器の中でどうにかして攪拌できれば、攪拌と脱泡が同時に素早くできるのでは、と考えました。これが「あわとり練太郎」のイメージの根幹になります。まず頭に浮かんだのは〝遊星歯車〟です。惑星が太陽の周りを自転しながら回っていくように遠心脱泡機の容器部分に回転力を与えれば、攪拌できると思ったんです。不安もありましたが、この機構でいくことにしました。

飛び散る部品、幕を開けた

G(重力)との戦い

一番の問題は遠心力によって生じる大きなG。脱泡には最低200G程度の加速度が必要で、でもこれはスペースシャトルの打ち上げ時の約30倍。一般の遠心分離機は容器が固定だから強いGにも耐えられますが、回転させるとなると駆動部分が必要になります。

駆動機構を組み込んだ試作機は回転を始めた瞬間に壊れてしまったり、部品が飛び散り、大けがをしそうなこともしばしば。いくつか大手設計会社にも設計をお願いしてみましたが、構想を話しただけで「できません」と、ことごとく断られて、結局、自分たちでやるしかなかった。

開発を始めて、おおまかな機構の仕組みに辿り着くまでに約1年、容器側の傾斜角度と回転を伝えるジョイント部分を解決して、攪拌と脱泡の同時処理で評価可能な試作機が出来上がるまでにさらに2年かかりました。

市場投入まで最後の苦闘

これで完成と思った。ところが、試作機は5分から10分の運転は問題なかったんですが、2時間、3時間と動かすと回転部から煙が上がって、壊れてしまいました。原因はジョイント部分の摩擦でした。軸受けに塗られている油膜が強力な遠心力で飛散してしまうんです。分解すると洗ったみたいにカラカラ。そこで、お椀にベアリングを入れて油で密封するような構造を作ったり、最後の最後まで試行錯誤の連続でした。結局、初代「あわとり練太郎」はジョイントを使わず、Vベルトを採用しています。

なんとか試作機ができ、エポキシ樹脂と硬化剤の攪拌を行って、容器を開けた瞬間、「あっ、どこかにこぼれてしまった」と錯覚したほど、気泡がなく透明で容器の底が完全に透けて見えていました。

市場投入したあとは、お客様からのクレームをひとつひとつ丹念に拾い上げて改良して、それが現在の「あわとり練太郎」にも受け継がれています。100gの素材に200Gがかかれば、約20kgの重量がそのまま駆動部にかかります。その重さに耐え、実用的な遠心力を生み出すまでには大変苦労もしましたが、掛け値なしに、これは立派なものだと自画自賛しています。

自転・公転ミキサー「cx-2000」

お問い合わせ・

資料お取り寄せ

サービスや製品に関するお問い合わせは、

下のボタンのリンク先よりご連絡ください。

各製品モデルの詳細がわかる

カタログをご用意しております。